Ultrazvučno zavarivanje napredan je proizvodni proces koji se koristi u širokom rasponu industrija za brzo i učinkovito spajanje plastičnih komponenti i tkanina od mikrovlakana. Bilo da sastavljate kućišta za mobilne telefone, medicinske uređaje ili odbojnike automobila, ultrazvučno zavarivanje nudi brzo, pouzdano i ekološki prihvatljivo rješenje. Međutim, nije svaki materijal prikladan za ovaj proces, a razumijevanje idealnih materijala kao i ograničenja debljine i sastava ključno je za optimizaciju rezultata.

U svojoj srži, ultrazvučni aparati za zavarivanje uključuje visokofrekventne mehaničke vibracije koje stvaraju toplinu uslijed trenja između obratka na njihovoj površini. Toplina uzrokuje taljenje i stapanje materijala, stvarajući jaku molekularnu vezu dok se hladi. Ova je metoda posebno prikladna za termoplaste, materijale koji omekšavaju kada se zagrijavaju i stvrdnjavaju kada se hlade. Plastika poput polietilena (PE), polipropilena (PP), polistirena (PS) i polikarbonata (PC) uobičajeni su kandidati za ultrazvučno zavarivanje zbog svojih relativno niskih tališta i molekularne strukture, što olakšava učinkovito spajanje. Ovi materijali dobro reagiraju na visokofrekventne vibracije jer se njihovi molekularni lanci učinkovito prestrojavaju tijekom faza taljenja i hlađenja, stvarajući izdržljive zavare. Proces jednako dobro funkcionira s tkaninama od mikrovlakana, posebno sintetičkih vlakana poput poliestera i najlona, gdje toplina i pritisak uzrokuju topljenje i spajanje vlakana bez dodatnih ljepila ili šivanja.

Međutim, nije svaka plastika idealna za ultrazvučno zavarivanje. Duroplasti, koji se stvrdnjavaju i trajno stvrdnjavaju tijekom proizvodnje, ne mogu se ponovno otopiti nakon što su oblikovani, što ih čini neprikladnima za ovaj proces. Materijali s punilima, ojačanjima ili drugim dodacima također mogu predstavljati izazove. Na primjer, plastika ojačana vlaknima, koja sadrži materijale poput stakloplastike, može ometati proces zavarivanja. Neplastične komponente u ovim kompozitima ne tope se ravnomjerno s plastičnom matricom, što dovodi do slabih ili nedosljednih zavara. U takvim slučajevima, iako bi se plastična komponenta mogla spojiti, integritet cjelokupnog dijela mogao bi biti ugrožen, što je posebno problematično u kritičnim primjenama poput proizvodnje automobila ili medicinskih uređaja.

Debljina materijala još je jedan faktor koji značajno utječe na učinkovitost ultrazvučnog zavarivanja. Općenito, ultrazvučno zavarivanje je učinkovitije na tankoj do srednjoj debljini plastike, budući da deblji materijali možda neće učinkovito prenijeti visokofrekventne vibracije na površinu za lijepljenje. U slučaju debljih dijelova, energija se može raspršiti prije nego što dosegne cijelo područje lijepljenja, što rezultira djelomičnim ili slabim zavarima. Većina ultrazvučnih aparata za zavarivanje dizajnirana je za dijelove manje od 6 mm debljine, iako specijalizirana oprema može obraditi i deblje materijale, iako uz veću složenost i povećane energetske zahtjeve.

Unatoč ovim ograničenjima, ultrazvučno zavarivanje ostaje svestrana tehnologija, osobito kada se radi s višeslojnim materijalima ili tkaninama. U primjenama kao što je zavarivanje tkanina od mikrovlakana za glave krpe, trake za kacige ili netkane materijale, ultrazvučno zavarivanje ističe se zahvaljujući svojoj sposobnosti spajanja bez ugrožavanja fleksibilnosti ili čvrstoće materijala. Ova značajka velika je prednost u proizvodnji tekstila, gdje tradicionalne metode šivanja možda neće dati istu snagu ili trajnost.

Još jedno kritično razmatranje pri odabiru materijala za ultrazvučno zavarivanje je talište i kemijski sastav materijala. Za uspješno zavarivanje dva komada koja se spajaju idealno bi trebala biti izrađena od istih ili vrlo sličnih polimera. Ako postoji značajna razlika u točkama taljenja između dva materijala, postizanje jake, konzistentne veze postaje mnogo teže. Na primjer, zavarivanje polipropilena s polietilenom je izvedivo jer su im točke taljenja bliske, ali zavarivanje polipropilena s plastikom s višom točkom tališta kao što je PEEK (polieter eter keton) bilo bi problematično, budući da bi materijal s nižom točkom tališta degradirao ili izgorio prije nego dostiže svoju točku omekšavanja.

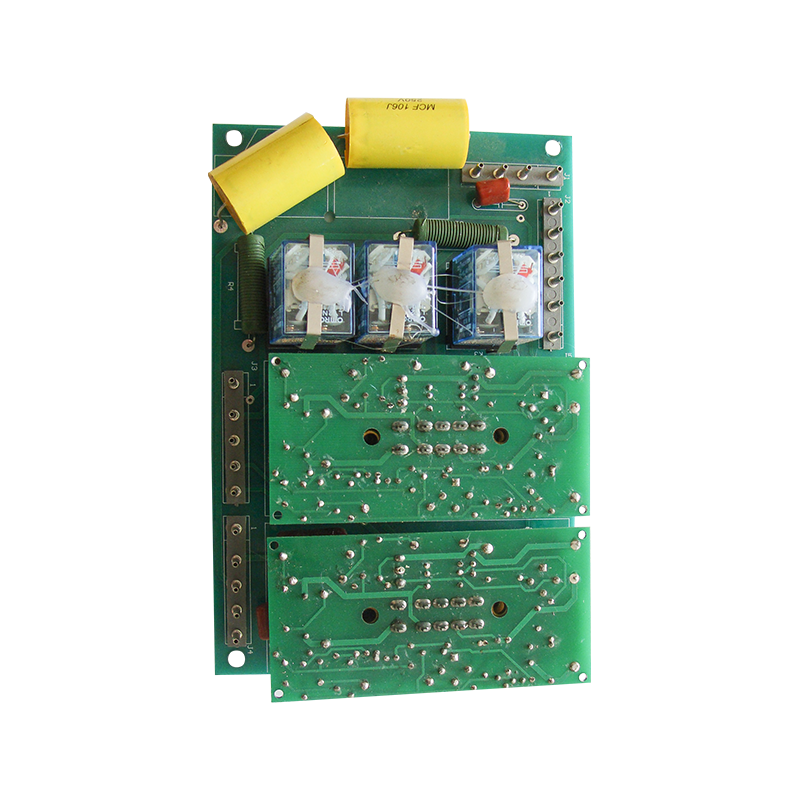

S praktične strane, automatizacija i troškovna učinkovitost glavne su prednosti ultrazvučnog zavarivanja. Moderno ultrazvučni aparati za zavarivanje može se integrirati u automatizirane proizvodne linije, dramatično ubrzavajući proces proizvodnje. S trajanjem ciklusa često kraćim od jedne sekunde, savršen je za velike industrije poput automobilske, elektroničke, pa čak i industrije igračaka. Osim toga, budući da proces ne zahtijeva nikakve dodatne materijale — kao što su vijci, ljepila ili otapala — smanjuje troškove proizvodnje i minimalizira utjecaj proizvodnog procesa na okoliš.